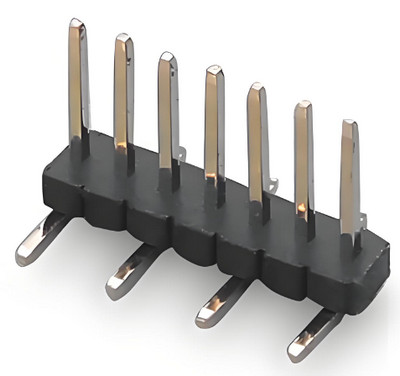

排针SMT工艺是怎样的?对生产设备有何要求?

【摘要】排针SMT工艺作为电子制造业中的一种重要技术,被广泛应用于各类电子产品的生产过程中。本文将详细解析排针SMT工艺的流程、生产设备要求及其优势,为电子制造业相关人士提供参考。

一、排针SMT工艺流程

排针SMT工艺,即表面贴装技术,是指将电子元器件直接贴装在印刷电路板(PCB)的表面,通过回流焊接使其固定。排针SMT工艺主要包括以下几个步骤:

1. 沾焊膏:在PCB板的上焊盘部位涂覆一层焊膏,焊膏的作用是固定元器件并提供良好的焊接性能。

2. 贴片:采用贴片机将电子元器件准确地贴装在PCB板的焊膏上。

3. 焊接:将贴好元器件的PCB板通过回流焊炉进行焊接,使元器件与PCB板焊盘牢固地连接在一起。

4. 检查:对焊接后的PCB板进行外观检查、功能测试和X光检测,确保产品质量。

5. 后续处理:对检查合格的产品进行清洗、涂覆助焊剂等后续处理。

二、排针SMT工艺对生产设备的要求

排针SMT工艺对生产设备的要求较高,以下为关键设备要求:

1. 贴片机:要求精度高、速度快、稳定性好,能够满足各种尺寸、形状的元器件贴装需求。

2. 回流焊炉:具有温度控制精度高、加热均匀、冷却迅速等特点,以确保焊接质量。

3. 检查设备:包括自动光学检查(AOI)、X光检测设备等,用于检测焊接缺陷和元器件贴装错误。

4. 清洗设备:用于清洗焊接后PCB板上的助焊剂残留物,保证电路板清洁。

三、排针SMT工艺的优势

1. 高效率:排针SMT工艺采用自动化设备,生产效率高,大大缩短了生产周期。

2. 高精度:元器件贴装精度高,有利于提高产品质量。

3. 节省空间:由于元器件贴装在PCB表面,节省了空间,有利于产品小型化、轻薄化。

4. 降低成本:排针SMT工艺减少了原材料和焊接辅料的使用,降低了生产成本。

5. 环保:排针SMT工艺使用的焊膏、助焊剂等辅料挥发性较低,有利于环境保护。

总之,排针SMT工艺凭借其独特的优势,在电子制造业中具有广泛的应用前景。掌握排针SMT工艺的流程和设备要求,将有助于提高产品质量、降低生产成本,提升企业竞争力。