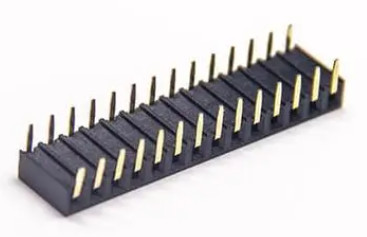

排针90度弯角设计有何优点?如何加工?

摘要:本文主要介绍了排针90度弯角设计的优点,以及在实际生产中如何进行加工。通过对排针90度弯角设计的深入了解,为电子元器件行业提供了一定的参考价值。

一、排针90度弯角设计的优点

排针作为一种常见的电子元器件,其主要作用是连接电路板和外部设备。90度弯角设计在排针中的应用具有以下优点:

1. 空间优化:90度弯角设计使得排针在电路板上的布局更加紧凑,节省了空间,有利于减小设备的体积。

2. 提高连接稳定性:90度弯角设计使排针与电路板的接触面积增大,提高了连接的稳定性,降低了接触不良的风险。

3. 方便布线:90度弯角设计使得排针在布线时更加灵活,有利于提高布线的美观性和整齐性。

4. 防止误操作:90度弯角设计在一定程度上避免了排针因为角度不当而被误操作,提高了设备的安全性能。

5. 提高散热性能:90度弯角设计有利于排针与电路板之间的空气流通,提高了散热性能,降低了设备因过热而损坏的风险。

二、排针90度弯角加工方法

在排针生产过程中,如何实现90度弯角的加工呢?以下是几种常见的加工方法:

1. 冲压加工:冲压加工是通过冲床和模具对排针进行弯曲加工。该方法的优点是生产效率高、成本低,适用于大批量生产。

2. 折弯加工:折弯加工是利用折弯机对排针进行弯曲。该方法具有加工精度高、弯曲半径可控等优点,适用于对弯曲质量要求较高的场合。

3. 手工弯曲:对于小批量或特殊形状的排针,可以采用手工弯曲的方法。该方法操作简单,但生产效率较低,适用于特殊场合。

4. 机器人弯曲:利用工业机器人进行排针的弯曲加工,可以实现高精度、高效率的加工。但该方法设备投入较大,成本较高。

5. 激光弯曲:激光弯曲是利用激光对排针进行局部加热,使其弯曲。该方法具有加工精度高、速度快、无模具磨损等优点,但设备成本较高。

总结:排针90度弯角设计具有诸多优点,如空间优化、提高连接稳定性等。在实际生产中,可根据生产需求和成本预算选择合适的加工方法。通过不断优化设计和加工工艺,提高排针的性能和质量,为电子元器件行业的发展做出贡献。