常用连接器WTB注射模设计(连接器WTB的结构和工艺)

【摘要】分析了连接器WTB的结构和工艺, 介绍了此模具的设计, 工作过程, 设计难点和滑块延迟机构在注射模中的应用。经生产实践验证, 该模具结构设计合理。可供从事此类模具设计和制造的人员参考。

关键词: 连接器;滑块延迟机构;注射模设计

1 引言

连接器是电子工程技术人员经常接触的一种塑料产品。它的作用非常单纯:在电路内被阻断处或孤立不通的电路之间, 架起通电的桥梁, 从而使电流流通,使电路实现预定的功能。连接器的应用非常广泛,常用于计算机类、 数据通信类、 消费性电子设备类、汽车电器及工业电器类。

2 塑件分析

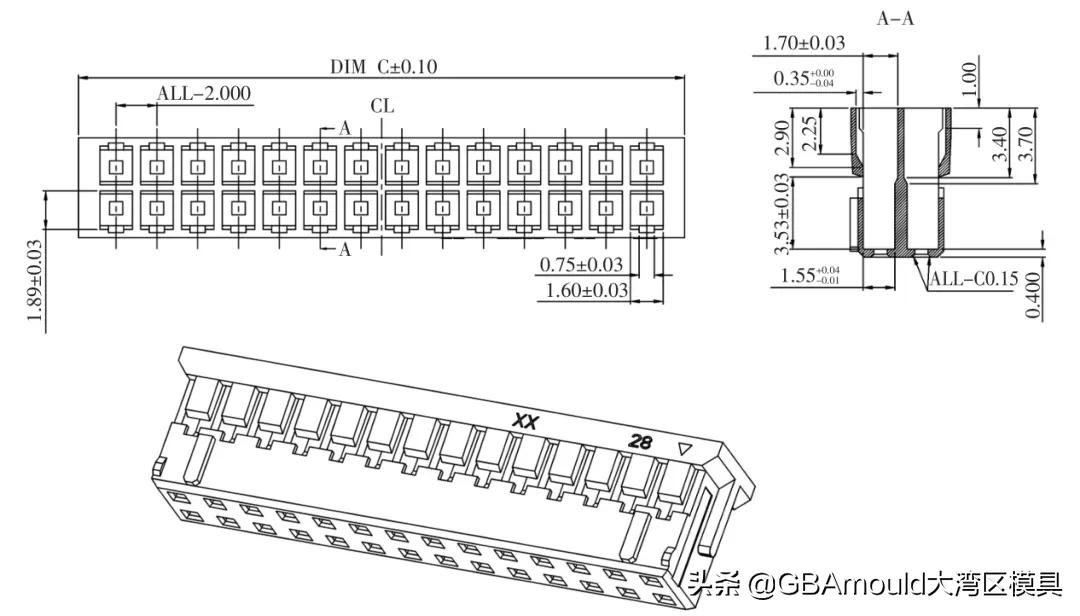

如图1所示, 此类塑件的PIN孔数比较多, 塑件比较小, 而且塑件精度要求比较高, 一般 PIN 孔毛边max0.03mm, 外观毛边max0.05mm;该塑件用的塑胶材料是NYLON66 (尼龙) , 收缩率是8‰~21‰, 是一种热塑性树脂, 白色固体, 不溶于一般溶剂, 仅溶于间苯甲酚等, 机械强度和硬度很高, 刚性很大。另外此材料耐燃, 抗张强度高, 耐磨, 电绝缘性好, 耐热, 熔点150℃~250℃, 熔融态树脂的流动性高。

图1 WTB塑件图

3 模具设计

3.1 型腔布局

塑件在模具上的型腔布局:包括型腔的数目和在模具上的排布。一般型腔数目的确定需要和选用的注塑机的吨数相匹配, 同时要考虑生产效率及经济效益,更重要的是还要考虑塑件的结构及成型模具结构的复杂程度。由于该塑件比较小, 一般都会排布多腔, 但是此塑件两侧面都是滑块成型, PIN孔数较多, 所以该塑件采用1模2腔布局, 即一次注射成型两个塑件。

3.2 分型面的设计

分型面设计首先要分析塑件的分型:①要有利于保证塑件的精度;②要有利于模具的加工制造, 特别是型腔和型芯的加工, 尽量拆成磨床加工;③要有利于排气系统的设计;④要有利于塑件的脱模, 确保开模后塑件留在动模一侧。

因连接器大部分都是内装件, 外观的要求不是很高, 根据图2所示的塑件3D图, 且为了方便布置顶出系统, 此塑件的分型面设计如图3所示。

图2 塑件的3D图

图3 塑件的分模线图

3.3 进浇方式的设计

塑料由主流道进入到分型面, 再沿分流道进入到型腔, 浇口位置在塑件的头部, 防止有流痕, 另一边的头部也要做一个进浇点溢料, 此进浇点采用潜伏式进胶, 在顶出过程中可以自动切断脱落, 这样后加工少了一道工序, 节省成本。

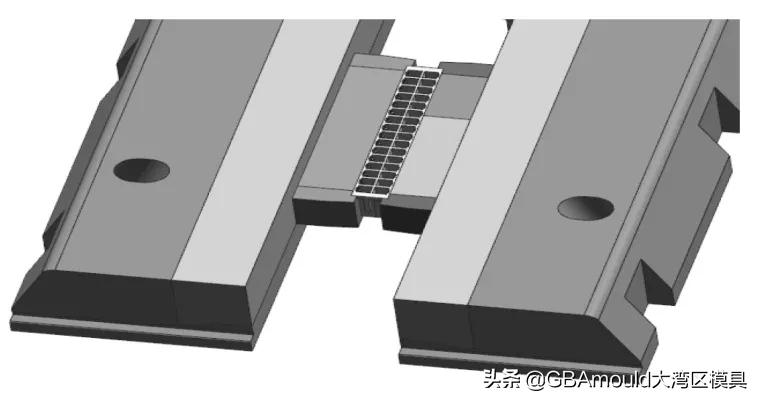

3.4 抽芯机构的设计

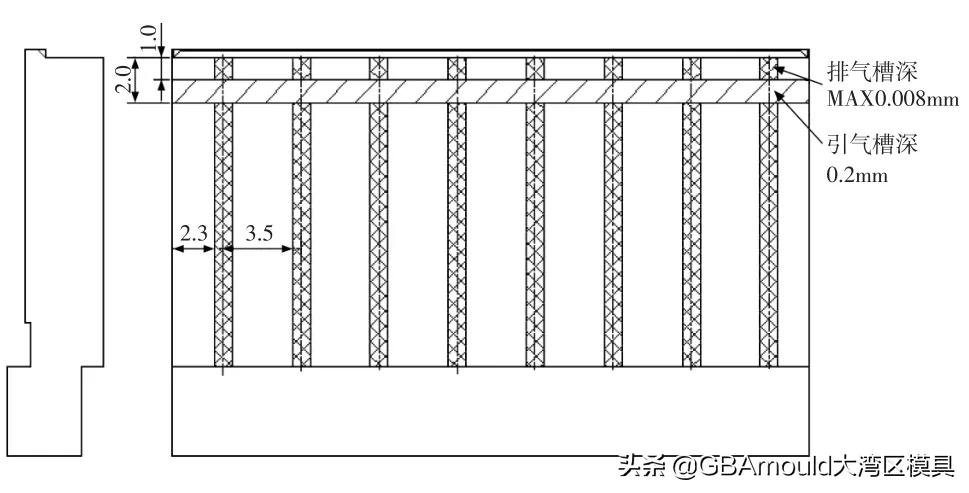

此塑件的侧壁都是倒勾,型芯和型腔无法成型, 因此需要滑块成型, 因为两面的侧壁都是在滑块上成型的, 因困气使塑件产生气泡或烧焦等现象, 滑块需要分成几块加开排气, 如图4、 图5所示, 因塑件的很多形状都是在型腔成型, 如图 6 所示, 为防止塑件粘在定模型腔, 滑块需要加延迟退出机构。

图4 滑块图

图5 滑块镶件开排气槽的图

图6 定模型腔和动模型芯图

a — —定模型腔 b — —动模型芯

3.5 顶出机构设计

因塑件的成型大部分在型腔, 滑块退出后, 型芯几乎都没有粘模力, 在型芯中间布一排顶杆辅助顶出即可, 因潜伏式进胶, 且进胶点在定模, 所以流道要用拉料杆, 把料头拉出来。

3.6 冷却系统

为了保证注射成型周期稳定, 动模侧和定模侧都设计冷却水路, 因塑件比较小, 所以水路也设计的比较简单, 如图 7所示。

3.7 排气系统

良好的排气系统设计, 对于注射模有很大的帮助, 因连接器模具加工要求精确, 形状较复杂, 一般都尽量拆开。拆成磨床加工, 保证加工精度;加开排气, 防止困气, 所以拆开的型腔和型芯上, 不与顶杆干涉的地方都需要开排气槽。

3.8 模具的整体结构

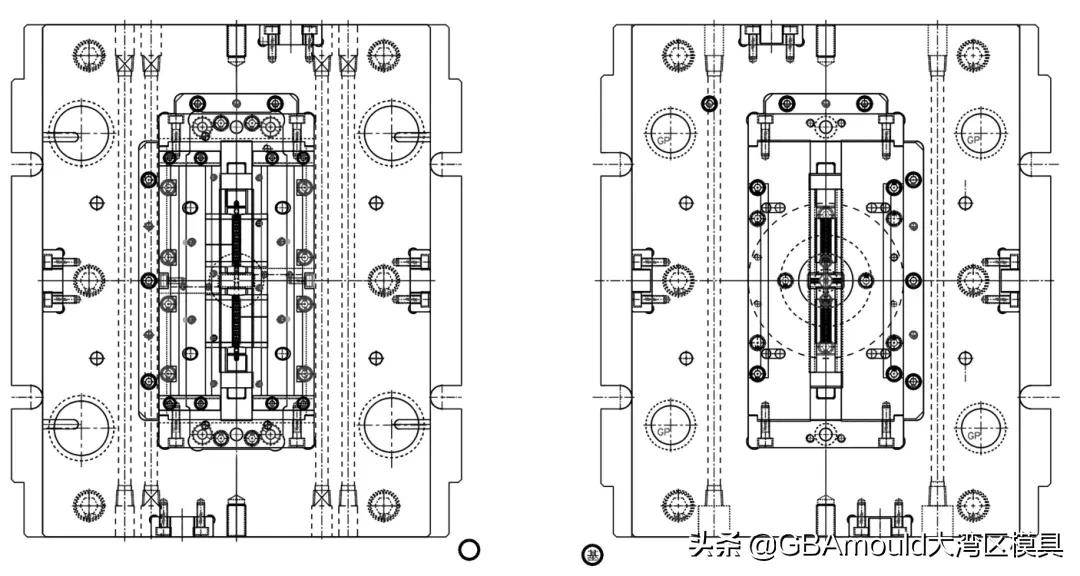

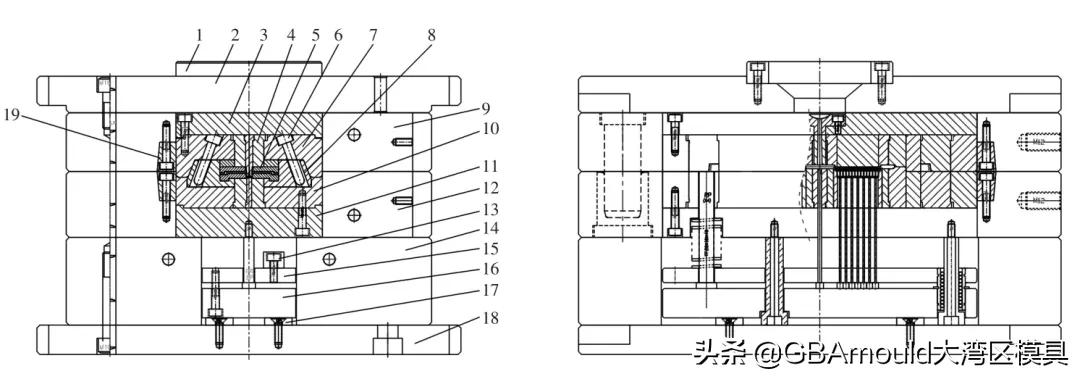

本模具的整体结构如图7所示。

开模时, 动模和定模分开的同时带动滑块运动,因滑块斜撑销孔避空1mm, 所以动模和定模开模时,滑块会延迟退出, 在开模瞬间拉住塑件, 防止塑件粘在定模型腔上, 开模完成后顶杆顶出塑件, 再合模, 完成一次注射成型周期。

图7 WTB塑件模具图

1.定位环 2.定模座板 3.定模垫板 4.型腔镶件 5.滑块镶件 6.斜撑销 7.滑块束紧块 8.滑块座 9.定模 10.动模型芯 11.动模垫板 12.动模 13.限位柱 14.垫板 15.上顶出板 16.下顶出板 17.垃圾钉 18.动模座板 19.锲紧块

4 结束语

此塑件结构比较复杂, 壁较薄, 生产中易发生拉伤或变形。用滑块延迟退出拉住塑件, 接触面积比较大, 可以防止其拉伤或变形。因塑件PIN孔的正位度要求很高 (一般是max0.05mm) , 所以在分模时, PIN针或PIN槽尽量做整体的, 以防加工时累积公差过大导致正位度超差。PIN针上加定位凸点, 是防止注射成型时冲力太大把PIN针冲歪。通过大批量生产验证,该模具结构设计合理。