一文看懂红米9A内部结构与板对板连接器在其中发辉的重要性

随着技术步进,智能手机不管是在系统、外观、材料、还是内部配置都很完善了。而手机内部结构中的电子元器件板对板连接器起到至关重要的作用。下面我们一起对红米9A手机一起分析内部结构吧。

首先对红米9A手机外观先观缆一遍。

沿后盖边缘加热,取掉后盖,内部为经典的三段式结构。

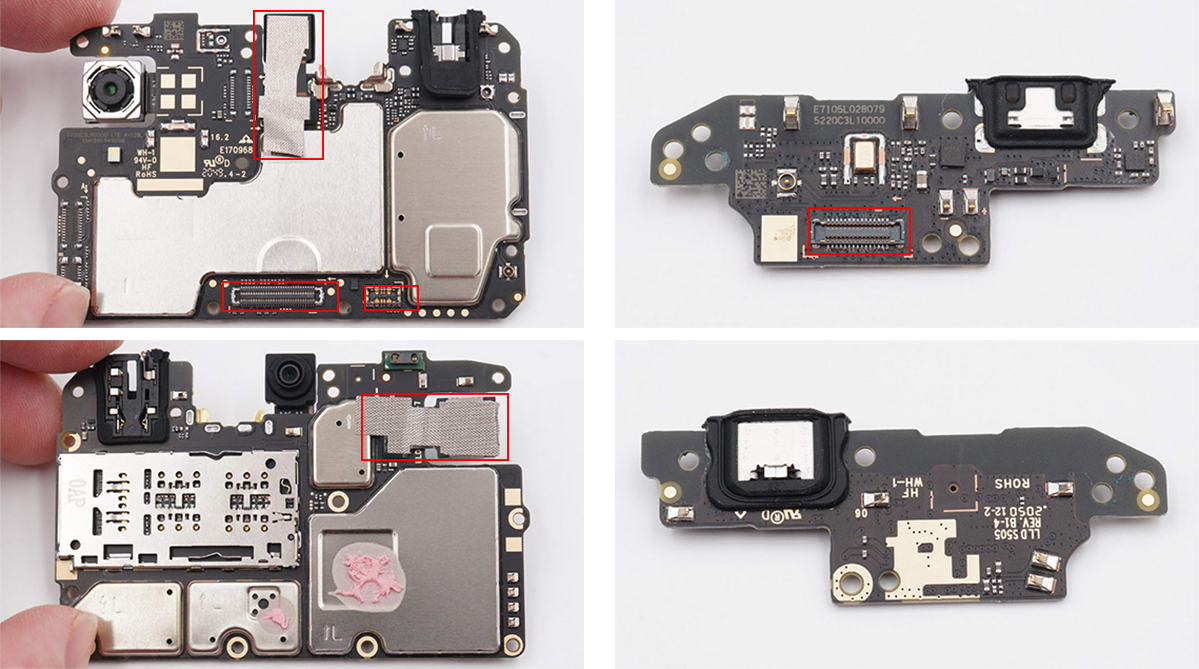

卸掉PCB板的塑料盖板螺丝,顶部为主板单元,中间电池,下方为尾插小板。组件之间均通过FPC排线和板对板连接器连接(板对板以称:BTB)。

挑开所有板对板连接器,即可轻松取出主板和尾插小板。

锂离子聚合物电池组型号:BN56;充电限制电压:4.40VDC;额定容量:4900mAh 18.8/19.2Wh(min/typ) 4900/5000mAh(min/typ);额定电压:3.85VDC;

主板正面有大量金属屏蔽罩覆盖。右上角镜头模组排线贴有导电布接地固定。

主板背面同样被大面积屏蔽罩覆盖,中间导电布覆盖区域为前置镜头排线,右上角是3.5mm音频接口,接口有橡胶套防护,起到缓冲和防水作用。

撕掉导电布,前置镜头FPC排线通过板对板连接器与主板连接。

后置镜头FPC排线也采用了板对板连接器与主板连接。

前置和后置摄像头特写,通过板对板连接器让摄像头成为了一个标准元器件,从而实现模块化设计。让原本复杂的影像模块可以提前备料,提前生产,满足手机对时效性的极致追求,或方便直接使用在其他型号的产品上。

联发科 Helio G25 手机CPU处理器,采用台积电的 12nm waFinFET 工艺制造,搭载了 8 颗 ARM Cortex-A53 CPU,时钟频率为 2.0GHz,图形方面采用 650MHz 的 IMG PowerVR GE8320 。支持 HD + 显示屏,支持高达 6GB 的 LPDDR4x 内存,eMMC 5.1储存。摄像头最高支持2100万像素。

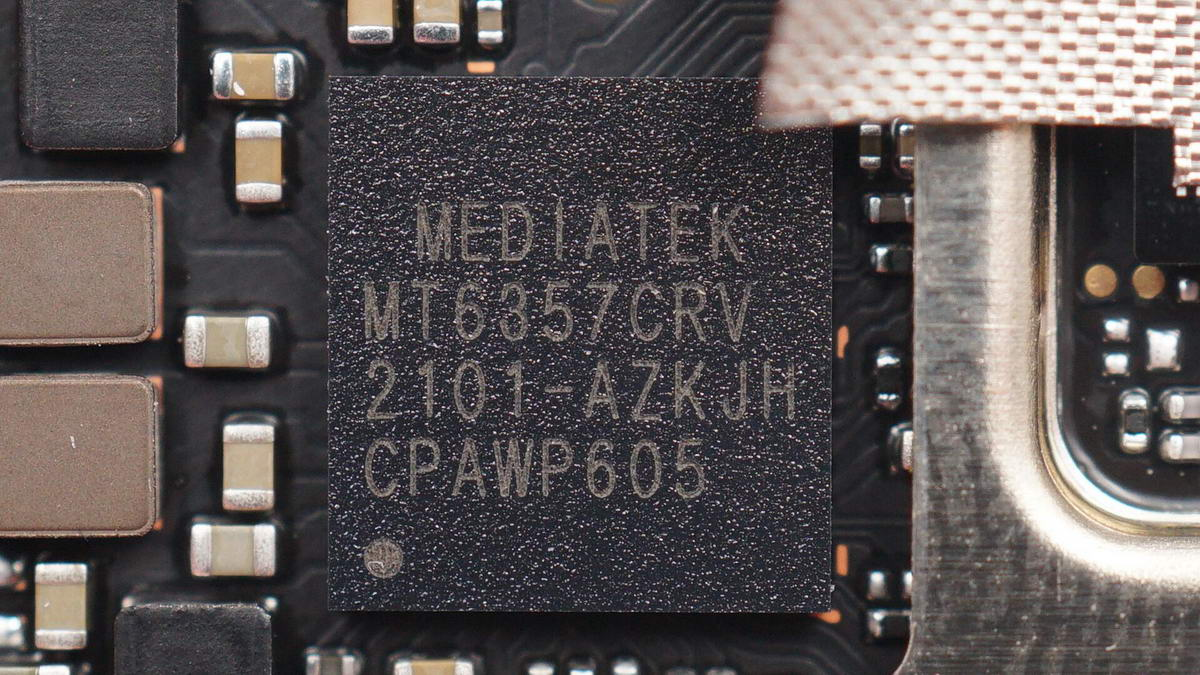

联发科 MT6357CRV 电源管理系统芯片,针对特定2G/3G/4G智能手机子系统优化,内部集成5路BUCK转换器和29路LDO,拥有全套高质量音频功能,支持上行/下行音频编解码器。

采用SPI接口和两个SRCLKEN控制引脚来控制BUCK转换器、LDO和各种驱动程序,提供了增强的安全控制和与基带握手的协议。用于支持过流和热过载保护、可编程欠压闭锁保护、柔性硬件PMIC复位功能、电源复位和启动定时器等功能。

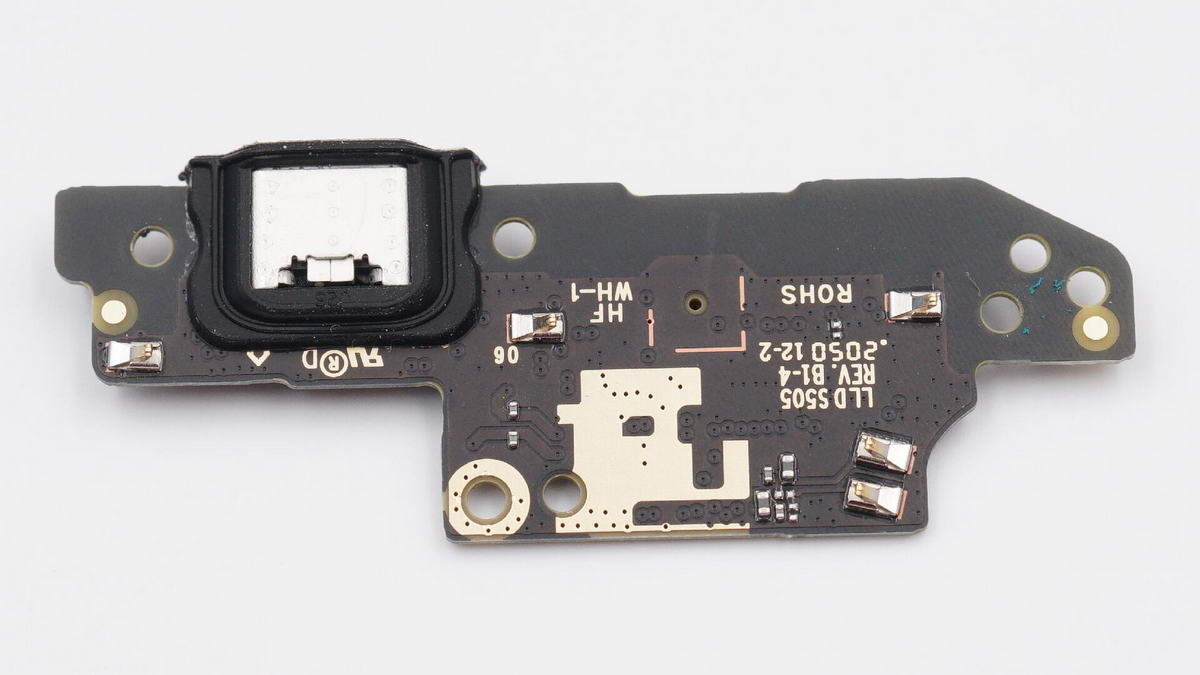

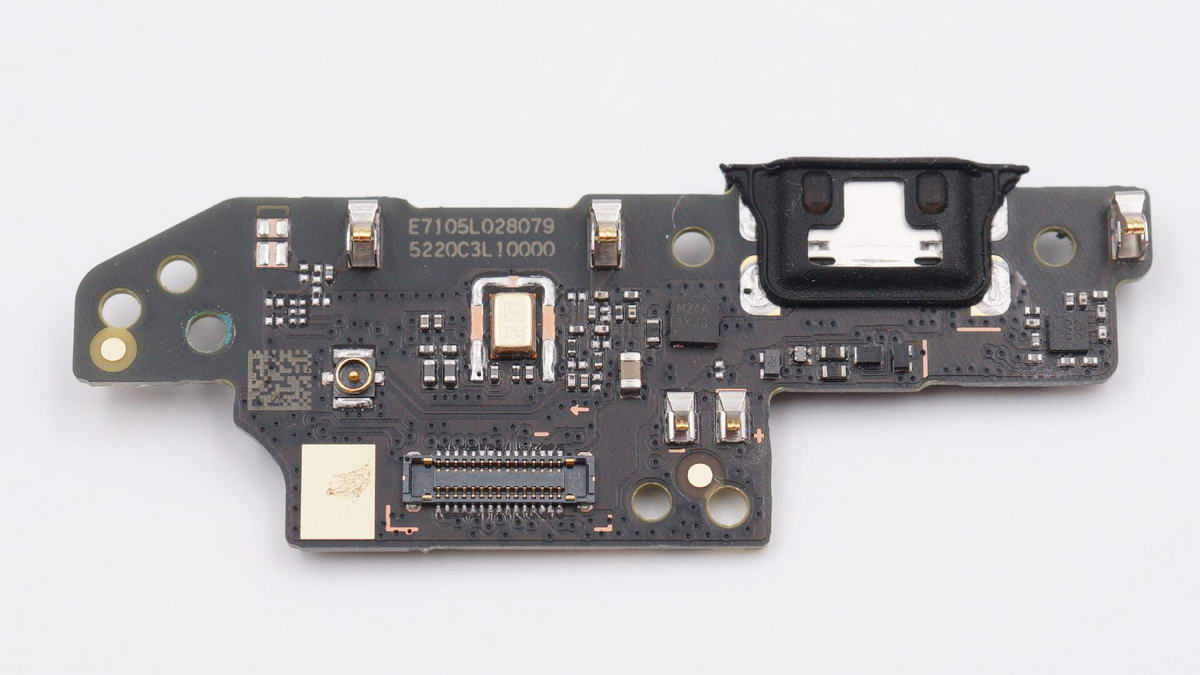

副板正面特写,Micro USB充电接口沉板焊接,橡胶套包裹做防水防护。其余还有多个金属弹片的连接器,用于连接天线和扬声器。

副板背面同样有多个金属弹片,一颗通话MEMS麦克风,同轴天线母座和与主板连接的板对板连接器母座。

通过拆解了解到红米9A在内部结构上采用的经典的三段式结构,组件之间均通过连接器连接。上层主板单元元器件采用了屏蔽罩覆盖,两颗主要芯片CPU处理器和电源管理IC采用了联发科的产品。

虽然红米9A仅仅是一款入门级的智能手机产品,但从其内部结构可以看出,其模块化程度依旧非常之高,组件之间均通过BTB又或是金属弹片连接,从而最大程度上降低在生产过程中的人工参与,提升自动化程度。

我们发现红米9A中大量采用板对板连接器

红米9A主板和副板上总共使用了5处板对板连接器,包括镜头模组与主板连接、主副板连接、电池单元与主板连接等。

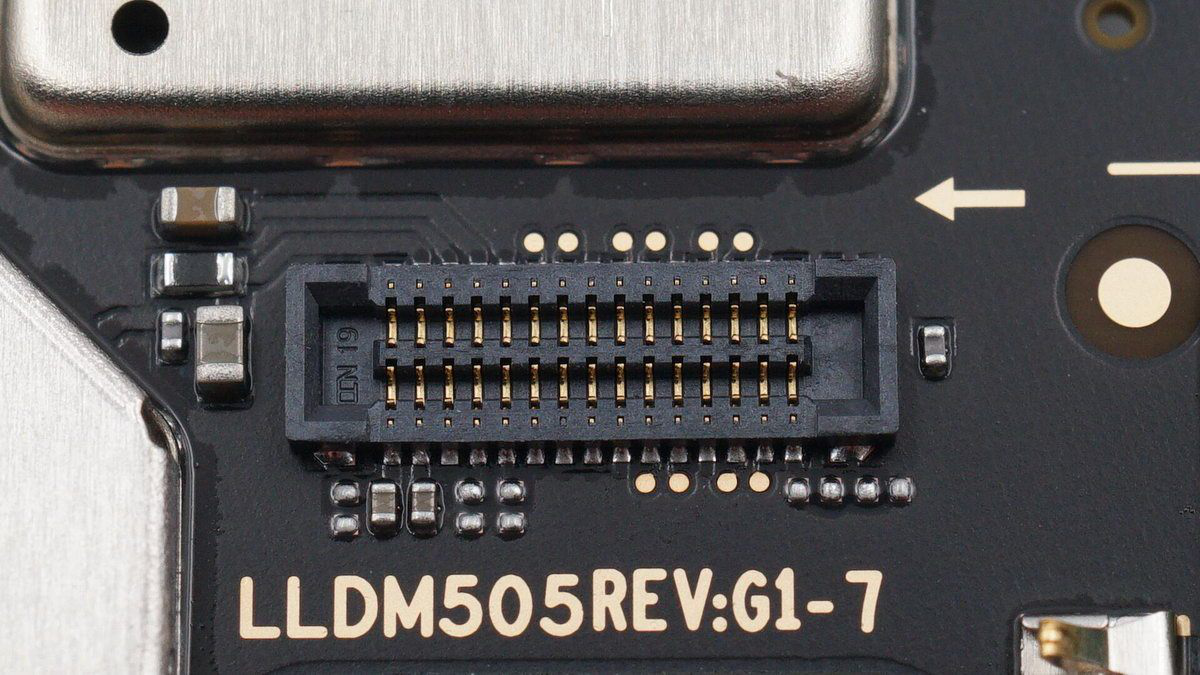

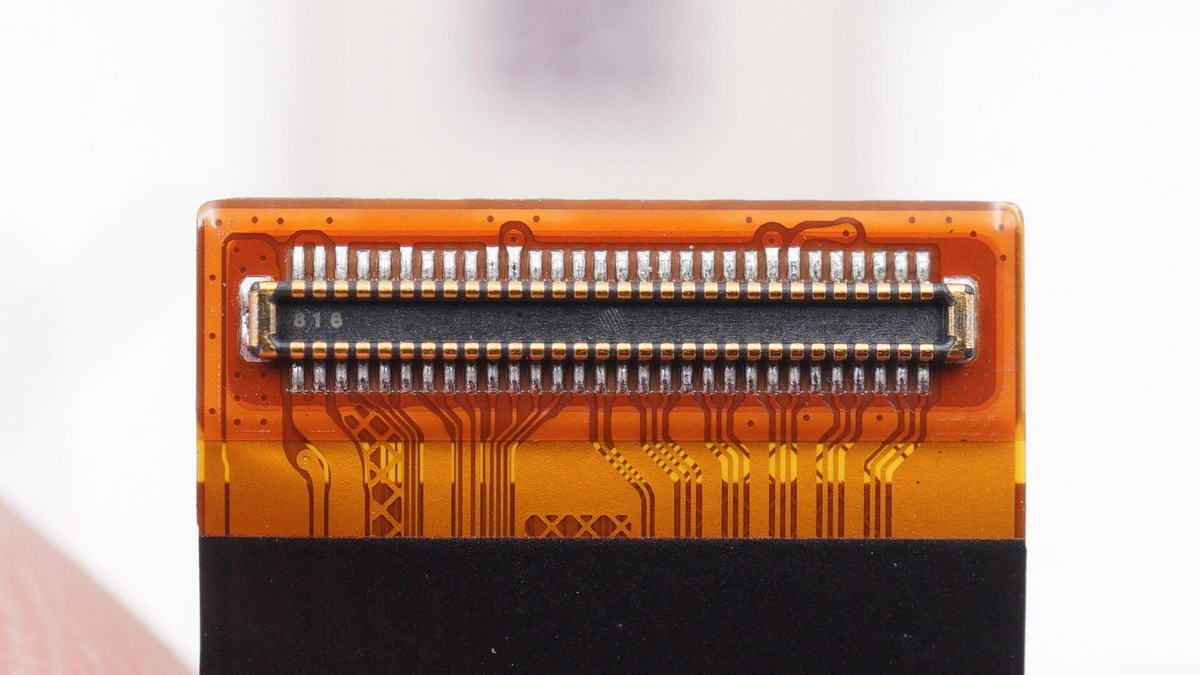

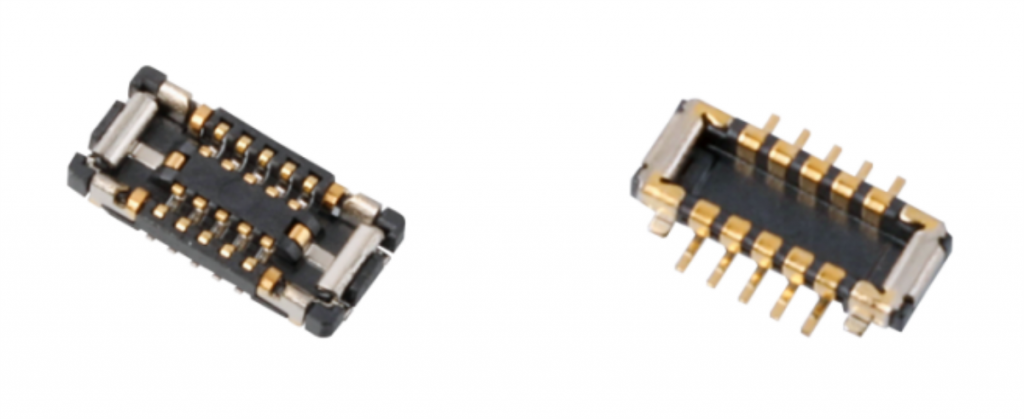

后置镜头板对板连接器母座特写。规格:30pin,0.4mm间距,0.8mm合高,2.5mm宽。

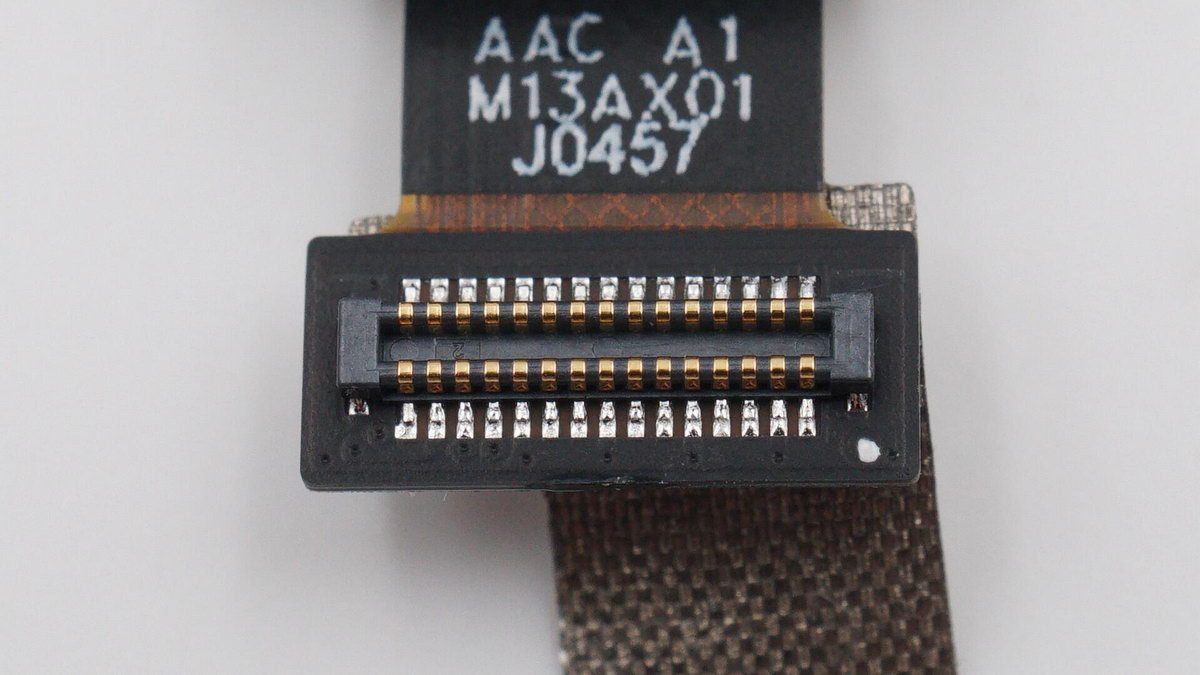

后置镜头板对板连接器公座特写。

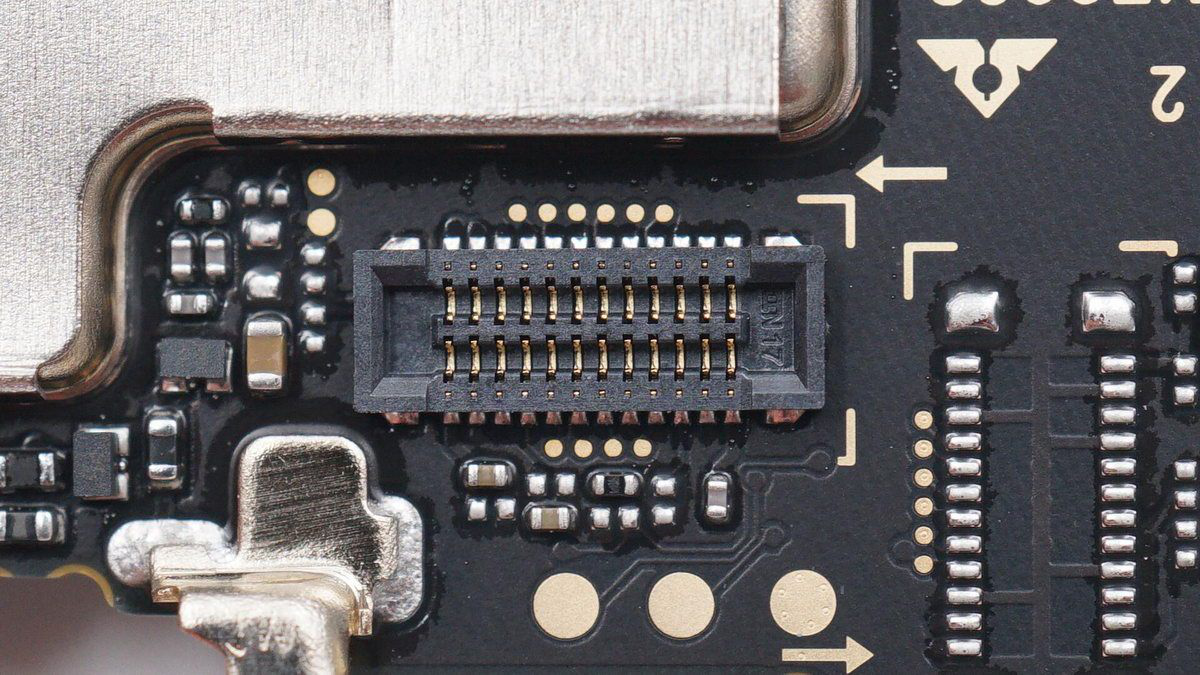

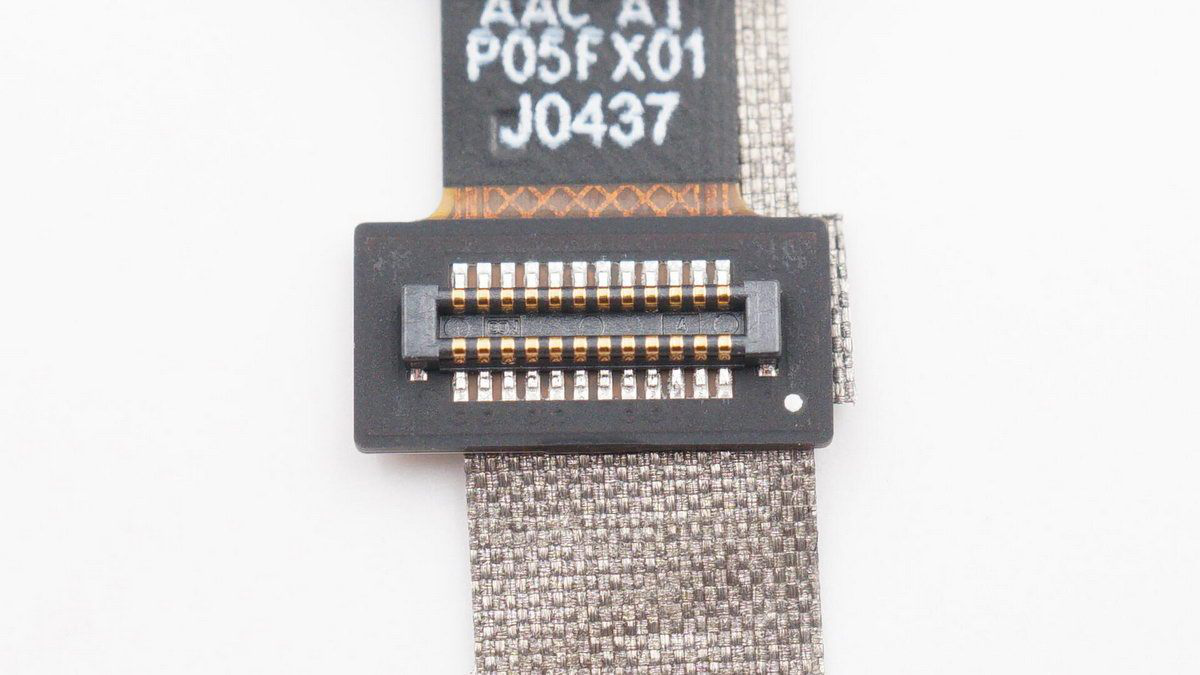

前置镜头板对板连接器母座特写,规格:24pin,0.4mm间距,0.8mm合高,2.5mm宽。

前置镜头板对板连接器公座特写。

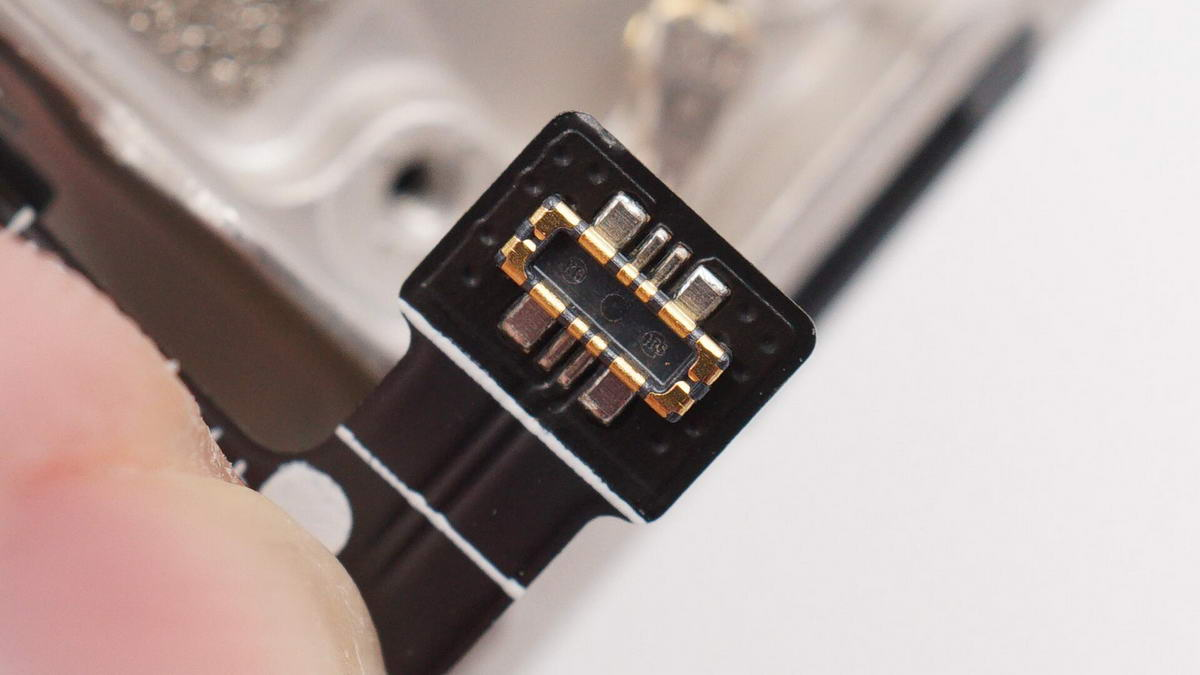

电池单元与主板连接的板对板连接器公座特写。

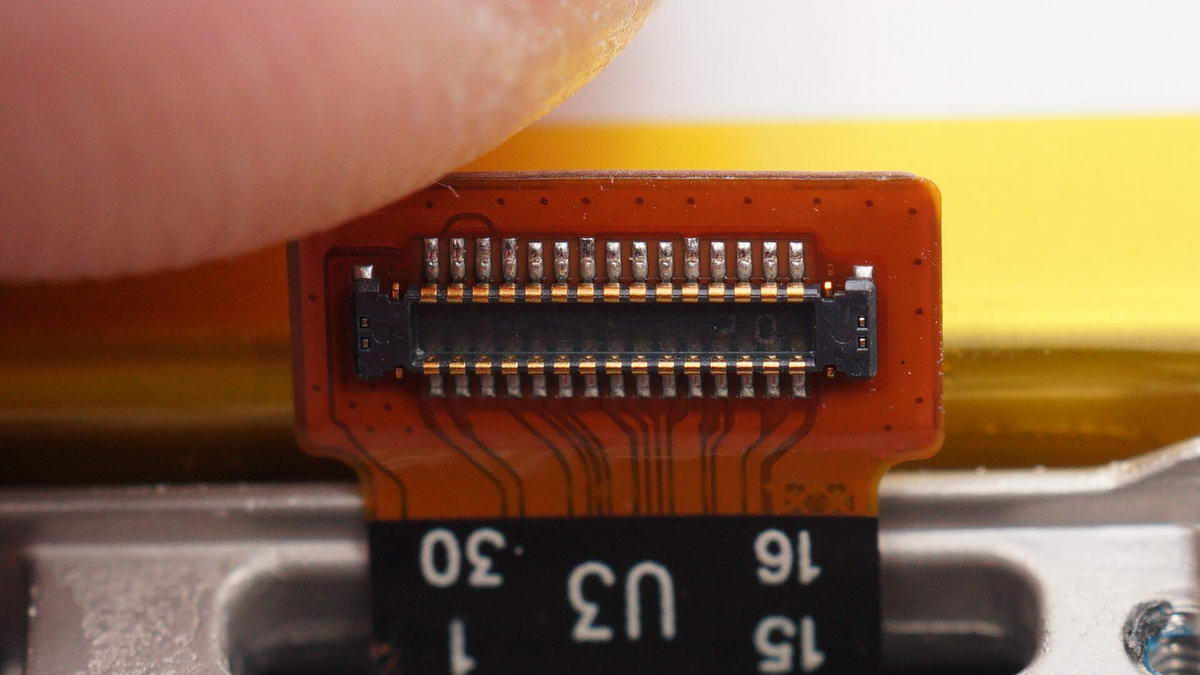

屏幕与主板连接的板对板连接器特写。

主板与副板连接的板对板连接器特写。

由上图可以看到,红米9A的板对板连接器连接组件包括电池、屏幕、摄像头等,都属于手机内部最重要的器件,也体现出了板对板连接器优异的性能表现。

为啥手机中要大量采用板对板连接器?

首先介绍一下什么是板对板连接器,板对板连接器全称为BTB连接器(Board-to-board Connectors缩写),用于板与板,板与线之间的连接,是当下小型智能硬件产品模块化组装下的最好选择,相较于其它类型的连接器,板对板连接器传输能力最强,支持大电流或密集针脚,并且具有超强的耐腐蚀性和耐环境性。

从拆解中可以了解到,目前的智能手机产品已经大量采用板对板连接器作为重要元器件之间的连接,从而实现了模块化设计,这样做有着多方面的优势。

首先,智能手机作为消费类电子产品,由于技术的快速进步使得新的产品层次不穷,老产品的优势不断下降,因此导致一款产品从发布到停产的时间周期相对较短。这便需要在优势周期内提升产能,从而满足市场的需求提升销量。板对板连接器的应用,最大程度上降低了在组装过程中人工的参与,实现自动化的生产,提高产能。

其次,板对板连接器不仅有着更强的传输能力,还具备轻薄、无需焊接、高频传输稳定等特点,更有利于产品品控。从而在一定程度上保障了手机的性能,降低了产品使用过程中意外磕碰导致内部连接出现问题的几率。

最后是在于售后维修阶段,板对板连接器实现了手机内部组件的模块化设计,更便于在售后过程中元器件的更换。降低售后服务需要的时间,提升用户的满意度。

从市场的发展来看,消费类电子产品都会经历从人工装配到自动化生产的过程。在朝向自动化生产的过程中,模块化设计成为了主要的途径。

手机在模块化发展的过程中,连接器起到了将模块化的器件连接的作用,在手机自动化生产的过程中占据着很重要的地位。板对板连接器由于传输能力更强、轻薄、高频传输稳、耐腐蚀等优势应用最为广泛。